工業4.0的堅實神經:惡劣工業環境下IIoT的可靠性挑戰與對策

本文深入剖析工業4.0革命的核心論題:這場革命的成功,不僅僅是軟體或連線能力的挑戰,其成敗根本上取決於其「神經系統」——工業物聯網(IIoT)元件的實體韌性,文中探討,IIoT設備的可靠性,尤其是在嚴苛工業環境下的長期穩定運作能力,是實現智慧製造、預測性維護與供應鏈優化等高價值應用的基石,若此基礎不穩,工業4.0的所有承諾都將淪為空談。

報告首先闡述了工業4.0與IIoT的共生關係,強調IIoT作為數據採集的基礎設施,其數據流的品質與連續性直接決定了上層人工智慧(AI)與機器學習(ML)演算法的準確性與價值;接著,系統性地描繪了工業環境的嚴酷性——極端溫度、劇烈震動、高濕度與強電磁干擾——並解釋了為何消費級電子元件在此類環境中必然失效。

為應對此挑戰,報告深入探討了半導體失效的物理機制,如電子遷移(EM)與時間相依介電質崩潰(TDDB),並闡明瞭這些機制如何被環境應力所加速;在此基礎上,報告將焦點轉向「可靠性科學」,詳細介紹了以「高溫工作壽命(HTOL)」測試為核心的驗證方法學;HTOL測試遵循JEDEC JESD22-A108等國際標準,透過阿倫尼烏斯方程式(Arrhenius equation)將加速壓力測試的結果,轉化為對元件在真實世界應用中長期壽命的科學預測。

本文也進一步將技術可靠性與商業價值緊密掛鉤,透過分析「總體擁有成本(TCO)」與「整體設備效率(OEE)」,報告量化了元件失效所帶來的巨大財務衝擊,數據顯示,在汽車製造等高度自動化的產業,非計畫性停機的成本可高達每小時230萬美元;因此,選擇經過嚴格驗證的高可靠性元件,雖初期採購成本較高,但從TCO角度看,是降低巨大營運風險、提升OEE的關鍵策略投資。

最後,報告展望了未來趨勢,包括寬能隙(WBG)半導體(如SiC與GaN)帶來的全新可靠性挑戰、AI在可靠性預測與失效分析中的應用,以及如奧創系統(Ultrontek)等專業測試解決方案供應商在複雜系統整合與驗證中扮演的關鍵角色;元件級的可靠性並非一項單純的工程開銷,而是工業4.0時代的核心策略優勢,企業領導者必須將其視為實現永續、高效、智慧製造的根本前提,並建立以任務剖繪為中心、以數據驅動、基於國際標準的採購與驗證體系。

第四次工業革命中的IIoT必要性

定義新工業典範

工業4.0,或稱第四次工業革命,標誌著製造與工業流程邁向一個全新的整合階段,其核心是將智慧數位技術深度融入生產的每一個環節。自1800年代以來的前三次工業革命分別由蒸汽機、電力和電腦化所驅動,而工業4.0的動力則來自於網路實體系統(Cyber-Physical Systems, CPS)、工業物聯網(Industrial Internet of Things, IIoT)、雲端運算、人工智慧(AI)與機器學習(ML)等一系列先進資訊與通訊技術的融合。

這次革命的根本目標是重塑企業設計、製造和配送產品的方式,建立一個高度靈活、互聯互通的數位元化工廠。在這個典範中,產品、工廠和資產能夠彼此連接並進行智慧化的通訊。這不僅僅是自動化的延伸,更是一種綜合、互聯程度更高且更全面的製造方針,其核心概念是「連繫(connectivity)」,目的在打破傳統製造業中存在的資訊孤島,促進跨部門、合作夥伴、供應商、產品及人員之間的無縫協作與數據共用。透過這種方式,工業4.0期望開發人與技術之間共生的合作關係,將人類的創意、才能與技術的精準、速度相結合,實現生產力、效率和彈性的躍升。

IIoT作為基礎層

如果說工業4.0是宏偉的建築藍圖,那麼工業物聯網(IIoT)就是其不可或缺的堅實地基。IIoT是將物聯網(IoT)的概念與技術應用於工業環境,特別是工廠場景,是構成智慧工廠的關鍵。從技術層面看,一個典型的IIoT系統由三大主要元件構成:

- 傳感器(Sensors): 這些是IIoT的感覺器官,部署在機器、設備和生產線上,用於收集各種物理數據,如溫度、壓力、振動、位置、光線等。常見的技術包括紅外線感應、光學掃描、RFID辨識等。

- 聯網技術(Network Connectivity): 這是IIoT的神經網路,工廠內的機器和設備透過配備具有IP位址的傳感器,得以連接至網路,並與其他支援網路的設備進行即時通訊,將收集到的數據傳輸至雲端或本地伺服器。

- 數據儲存與應用(Data Storage and Applications): 這是IIoT的大腦,收集到的海量數據在雲端平臺或霧運算節點進行聚合、儲存、處理與分析,進而驅動各種高階應用。

IIoT的核心作用是賦予機器「說話」的能力,實現機器之間的互聯互通(Machine-to-Machine, M2M),這是實施工業4.0的關鍵元素。透過IIoT,原本孤立的生產單元被整合成一個協同運作的網路實體系統(CPS),系統中的感測器和軟體記錄並共用數據,再由電腦處理分析以做出決策,這些決策透過執行器直接影響物理世界的運作。

透過IIoT創造價值

IIoT不僅僅是技術的堆疊,其真正的價值在於將收集到的數據轉化為可操作的洞察,從而驅動實質的商業效益。IIoT的主要價值創造途徑包括:

- 預測性維護(Predictive Maintenance): 這是IIoT最廣為人知的應用之一;傳統的維護模式,無論是反應式(故障後維修)還是預防性(基於固定時間表),都效率低下且成本高昂;IIoT透過在設備上安裝感測器,即時監控其健康狀況(如溫度、振動),預測性維護演演算法分析這些數據,能夠在潛在故障發生前進行預警,讓企業能夠主動安排維修,從而大幅減少非計畫性停機時間(研究指出最多可減少50%),並延長資產壽命達40%。

- 供應鏈與資產優化(Supply Chain and Asset Optimization): IIoT提供了對整個供應鏈端到端的即時可視性,企業可以整合來自供應商、庫存量、生產排程、客戶需求等多方面的即時數據,從而優化物流、平衡供需、改善訂單履行,並提升整體供應鏈效率;同時,資產追蹤功能讓製造商能在全球範圍內更佳地掌握資產狀況,簡化資產轉移、處置等管理任務。

- 強化品質控制(Enhanced Quality Control): 透過在生產線上部署IoT裝置,企業可以收集所有生產環節的即時數據,機器學習演算法能夠持續監控這些數據,一旦偵測到異常或品質問題,便能迅速採取更正措施,確保產品品質始終處於掌控之中,有效降低次品率。

- 提升營運效率與生產力(Operational Efficiency and Productivity): IIoT使遠程監控生產成為可能,生產經理無需親臨現場,僅透過筆記型電腦或手機即可監控生產進度、設備利用率、能源消耗等關鍵指標;這種即時數據洞察有助於企業發現價值鏈中隱藏的效率瓶頸,優化資源配置,從而降低生產成本、減少浪費,並提升整體生產力。

這些價值主張並非空談。實施IIoT的工廠普遍報告了成本降低和品質提高的成果,例如,西門子在德國安貝格的工廠透過IIoT轉型為全數位化設施,實現了顯著的生產力提升;鴻海集團也在其工廠中整合機器人、感測器和數據分析,提高了自動化與生產效率。

市場軌跡

IIoT的巨大潛力已轉化為強勁的市場增長動力。根據Mordor Intelligence的報告,全球IIoT市場規模在2020年已達到1,753億美元,預計到2026年將增長至約4,000億美元,2021年至2026年間的複合年均增長率(CAGR)高達14.76%;另一項預測指出,智慧製造市場的價值到2027年預計將達到2,282億美元。這些數據清晰地表明,IIoT已不再是未來的前瞻概念,而是正在重塑全球製造業格局的強大經濟力量。

然而,所有這些由IIoT驅動的價值——從預測性維護的精準度到供應鏈優化的即時性——都建立在一個根本前提之上:數據的品質與連續性。一個在惡劣環境中運作不穩定、提供間歇性或錯誤數據的感測器,不僅無法創造價值,反而會向上層的AI/ML模型輸入「垃圾」,導致錯誤的預測與決策。這不僅會侵蝕IIoT投資的報酬率,甚至可能引發災難性的營運失敗。因此,IIoT實體層——即構成其神經系統的電子元件——的可靠性,並非一個單純的硬體問題,而是一個直接影響整個工業4.0戰略成敗的數據完整性問題。確保這些「神經末梢」在嚴苛的工業環境中堅實可靠,是釋放IIoT全部潛力的絕對先決條件。

嚴酷的考驗:工業環境的特性

多重威脅分析

工業環境與消費性電子產品所處的良性環境有著天壤之別。IIoT設備在工廠、煉油廠、礦坑或發電站中,必須承受來自多個維度的持續性嚴苛挑戰,這些挑戰共同構成了一個對電子元件極具敵意的「考驗場」。

- 熱應力(Thermal Stress): 極端溫度是工業環境中最普遍也最具破壞性的因素之一。在鋼鐵冶煉車間或鑄造廠,環境溫度常飆升至50°C以上,而汽車引擎室內的溫度更可高達150°C。在如此高溫下,傳統工控機如同置身火爐,內部熱量難以散發,導致電子元件性能急劇下降,頻繁出現當機、數據傳輸錯誤等問題;此外,設備從停機狀態到全速運轉,或從室內到室外,會經歷劇烈的溫度循環,這會引發不同材料間因熱膨脹係數(Coefficient of Thermal Expansion, CTE)不匹配而產生的熱機械應力,對元件的封裝和焊接點造成物理損傷。

- 機械應力(Mechanical Stress): 工廠中大型機械設備的運轉會產生強烈的持續性震動與衝擊,這種機械應力會使工控機內部的散熱組件、連接器和焊接點容易鬆動,影響散熱效率並可能導致電氣連接中斷。消費級產品的結構設計完全無法承受這種長期的機械疲勞。

- 濕度與污染物(Humidity and Contaminants): 化工廠、食品加工廠或沿海設施等環境,不僅存在高溫,還伴隨著高濕度和腐蝕性氣體。濕氣會滲透進元件封裝內部,加速電子元件的腐蝕,而腐蝕性氣體則會直接侵蝕金屬接點和電路板;此外,礦場、水泥廠等多塵環境中,堆積的灰塵會阻礙熱量傳導和空氣流通,如同為發熱元件蓋上一層「棉被」,使散熱效果大打折扣,形成惡性循環。

- 電磁干擾(Electromagnetic Interference, EMI): 電力變電站、馬達驅動器和焊接設備等會產生強大的電磁場。這種強EMI不僅會干擾IIoT設備的正常數據通訊,還可能導致其內部控制電路出現誤動作,例如散熱系統的控制失靈,無法有效調節溫度。

據不完全統計,僅因散熱問題導致的工業設備故障,每年給企業帶來的經濟損失就高達數十億元。這些多重威脅的疊加效應,對IIoT設備的性能與可靠性提出了遠超消費級產品的嚴苛挑戰。

消費級元件的失效

消費級電子元件的設計目標是在良性的室內環境(通常為0°C至70°C)中,以相對較短的生命週期(2-3年)運作。將這類元件直接部署於工業環境,無異於將其推向必然失效的境地。其失效模式多種多樣,根本原因在於其材料、封裝和製造工藝無法承受工業級的應力。

在工業高溫下,消費級元件的半導體材料性能會發生退化,例如:閾值電壓漂移、漏電流增加,最終導致功能失常或永久性損壞;其塑膠封裝材料在長期高溫下會老化、變脆,失去保護作用,並可能因熱機械應力而產生微裂紋,為濕氣和污染物提供了入侵路徑;其內部連接,如金屬化層和多晶矽,在過高的電流密度和溫度下會發生燒毀,導致開路;簡而言之,消費級元件在工業環境中的失效,並非偶然事件,而是其設計基因所決定的必然結果。

定義「工業級」與「車規級」

為了應對這些挑戰,電子元件被劃分為不同的等級,每個等級對應著特定的工作溫度範圍和可靠性要求;然而,「工業級」這個詞在業界的定義相對模糊,這也為採購決策帶來了風險。透過比較不同等級,我們可以更精確地理解「強固性」的含義。

| 特性 | 消費級/商業級 | 工業級 | 車規級 Grade 3 | 車規級 Grade 1 | 車規級 Grade 0 | 軍規級 |

|---|---|---|---|---|---|---|

| 典型環境工作溫度範圍 (°C) | 0 ~ +70 | -40 ~ +85 | -40 ~ +85 | -40 ~ +125 | -40 ~ +150 | -55 ~ +125 |

| 關鍵驗證標準 | (無特定強制標準) | (無統一標準,多為製造商自訂) | AEC-Q100 | AEC-Q100 | AEC-Q100 | MIL-STD-883 |

| 預期工作壽命 | 2-3 年 | 5-10 年 | >10 年 | >15 年 | >15 年 | >20 年 |

| 目標失效率 | 數百 PPM | 數十 PPM | 接近零缺陷 (Zero Defects) | 接近零缺陷 (Zero Defects) | 接近零缺陷 (Zero Defects) | 極低 |

| 典型應用環境 | 辦公室、家庭 | 工廠廠房、室外設備 | 汽車車身控制 | 汽車座艙、部分引擎室周邊 | 引擎室內、動力總成 | 航太、國防 |

從上表可以清晰地看出,「工業級」通常僅僅代表著更寬的工作溫度範圍(-40°C至85°C),但它缺乏一個像汽車產業的AEC-Q100那樣,被廣泛接受且具強制性的綜合性驗證標準。這就產生了一個關鍵的「可靠性差距」:一個標示為「工業級」的元件可能在數據表上滿足溫度規格,但並未經過嚴格的測試來驗證其在溫度、震動、濕度等多重應力疊加下的長期可靠性。

相比之下,汽車電子協會(AEC)制定的AEC-Q100標準,不僅定義了更嚴苛的溫度等級(例如Grade 1的125°C和Grade 0的150°C),更重要的是,它強制要求元件必須通過一整套涵蓋電氣、機械和環境應力的壓力測試,這些測試目的在模擬汽車長達15年以上的嚴苛生命週期。汽車產業對零缺陷的追求,使其供應鏈在可靠性管理上達到了極高的水準。

這種差異帶來了一個重要的策略啟示:對於要求高可靠性的工業應用,僅僅滿足「工業級」溫度範圍可能是不夠的。汽車的AEC-Q100標準,因其全面性、嚴謹性以及在龐大汽車市場推動下的成熟度,正逐漸成為高可靠性應用的「黃金標準」。即便是在非汽車領域,一個工業系統設計師,在為一個部署在90°C高溫環境下的關鍵IIoT節點選擇元件時,與其選擇一個普通的「工業級」(-40°C至85°C,或最高105°C)元件,不如選擇一個AEC-Q100 Grade 1(-40°C至125°C)認證的元件;後者提供的信心不僅來自於更高的溫度餘裕,更來自於其背後一整套嚴苛的、基於失效機制的驗證測試所給予的可靠性保證;這是一種策略性的風險降低決策,透過利用汽車產業的規模經濟和品質文化,為工業4.0的神經系統選擇了最堅固的「建材」。

失效的物理學:電子元件為何會退化與失效

要打造真正可靠的IIoT系統,必須超越現象層面,深入理解電子元件在原子和材料層級上為何會隨著時間退化並最終失效。半導體元件並非永恆不變,其內部存在著固有的、由物理定律決定的磨損機制。工業環境中的高溫、高電壓和高電流密度等應力,正是加速這些潛在失效機制顯現的催化劑。本文將剖析幾個最關鍵的內在失效機制。

內在失效機制簡介

電子元件的失效可分為外在(extrinsic)和內在(intrinsic)兩類;外在失效通常由製造過程中的缺陷(如污染物、微裂紋)引起,往往導致「早期失效(infant mortality)」;而內在失效則是由於元件材料本身的物理特性,在持續的電、熱、機械應力下逐漸退化所致,這決定了元件的「磨損(wear-out)」壽命;對於要求長期可靠運作的IIoT設備而言,理解並預測這些內在失效機制至關重要。

電子遷移(EM):原子的緩慢漂移

- 機制詳解: 電子遷移是指導體(特別是積體電路IC內部微細的鋁或銅金屬互連線)中的金屬原子因電子流的衝擊而發生位移的現象。當高密度電流通過導線時,流動的電子會與金屬晶格中的離子發生動量交換;這種持續的「電子風(electron wind)」力量,會逐漸將金屬原子從其晶格位置上「推」走,使其沿著電子流動的方向遷移。這個過程受到溫度和電流密度的顯著影響;溫度越高,原子活動性越強,遷移越容易發生;電流密度越大,電子風的推力也越強。

- 失效模式: 原子的遷移會導致兩個主要後果。在原子被推離的區域,會逐漸形成「空洞(voids)」,這些空洞不斷擴大最終可能導致導線斷裂,形成開路故障;而在原子堆積的區域,則會形成「小丘(hillocks)」或「晶鬚(whiskers)」,這些突起物可能觸及相鄰的導線,造成短路故障。一個IC中單一互連線的失效,就足以導致整個電路的癱瘓。

- 視覺證據: 電子遷移造成的物理損傷可以透過掃描式電子顯微鏡(SEM)清晰地觀察到。SEM影像能夠顯示出在導線中形成的明顯空洞或因材料堆積而產生的小丘,為失效分析提供了直接的證據。

- 相關性: 電子遷移是決定IC在高溫、高電流密度下工作壽命的主要磨損機制之一。對於工業應用中需要長時間穩定運作的IIoT設備而言,其內部晶片的抗電子遷移能力是可靠性的關鍵指標。

時間相依介電質崩潰(TDDB):絕緣層的末日

- 機制詳解: 時間相依介電質崩潰(Time-Dependent Dielectric Breakdown, TDDB)是MOSFET(金屬氧化物半導體場效電晶體)中的一種關鍵失效機制。在MOSFET結構中,一層極薄的絕緣層(通常是二氧化矽或高介電常數材料,稱為閘極氧化層)將閘極與半導體基板隔開。當在閘極上施加長時間的電場應力時,即使電場強度低於立即導致擊穿的水準,電子也會透過穿隧效應(electron tunneling)在絕緣層中產生微小的缺陷;隨著時間的推移,這些缺陷會不斷累積,最終在絕緣層中形成一條導電路徑,導致絕緣層的永久性破壞。

- 失效模式: TDDB的直接後果是閘極漏電流急劇增加,最終導致閘極與基板之間的短路,使電晶體完全失效。由於現代IC包含數十億個電晶體,任何一個電晶體的TDDB失效都可能影響整個晶片的功能。

- 視覺證據: TDDB的物理失效路徑極其微小,通常需要藉助透射式電子顯微鏡(TEM)等高解析度分析工具進行觀察。相關研究的顯微照片可以揭示在介電質層中形成的導電細絲或崩潰路徑。

- 相關性: TDDB是限制現代IC壽命和可靠性的基本物理因素,其發生速率對工作電壓和溫度極為敏感。高溫和高電壓都會顯著加速TDDB的進程;因此,在惡劣工業環境中運作的IIoT設備,其晶片必須採用高品質的介電質材料和穩健的設計,以抵抗TDDB的影響。

封裝與材料完整性

除了晶片本身的內在失效機制外,將晶片與外部世界連接的封裝(packaging)也是可靠性的薄弱環節,尤其是在應對工業環境的物理應力時。

- 熱機械應力: 一個IC封裝由多種不同材料組成,包括矽晶片、引線框架(lead frame)、基板(substrate)和環氧樹脂模塑膠(epoxy mold compound, EMC)。這些材料各自擁有不同的熱膨脹係數(CTE)。當設備經歷溫度循環(例如從-40°C到125°C)時,不同材料的膨脹和收縮率不一致,會在它們的介面處產生巨大的機械應力。這種應力長期反覆作用,可能導致晶片本身產生裂紋、連接晶片與引線框架的金線(wire bond)斷裂,或封裝材料與晶片表面發生分層(delamination)。

- 腐蝕與濕度: 封裝的完整性對於保護內部晶片免受濕氣和腐蝕性氣體的侵害至關重要。由熱機械應力產生的微裂紋,或者封裝材料本身的吸濕性,都會為濕氣提供入侵通道。一旦濕氣滲透到晶片表面,在高溫和電場的作用下,會極大地加速金屬焊墊(bond pads)和引線框架的電化學腐蝕,最終導致電氣連接開路。

- 材料科學的重要性: 為了對抗這些失效模式,工業級和車規級元件採用了先進的封裝材料和技術。例如,車規級的環氧樹脂模塑膠(EMC)通常具有更高的玻璃轉化溫度(Tg,材料從硬態轉變為軟態的溫度)、更低的吸水率、更低的應力以及與引線框架和晶片更強的附著力,以確保在嚴苛的溫度循環和濕度測試中保持封裝的完整性;同樣,高性能的晶片黏著劑(die-attach adhesives)也必須在極端的溫度衝擊和循環後,仍能保持穩定的黏合強度和導熱性能。

理解這些失效物理學的關鍵在於認識到,各種應力因素並非獨立作用,而是相互關聯、協同加速失效的;高溫不僅直接加速了電子遷移和TDDB的化學反應速率,它同時也是產生熱機械應力的根源,而熱機械應力造成的微裂紋,又為濕氣腐蝕打開了大門;這種「惡性循環」代表著,僅針對單一應力進行測試,並不足以保證元件在真實工業環境中的可靠性。一個真正強固的IIoT元件,必須在設計和測試階段就考慮到這些多重威脅的綜合效應,這也正是下一章將要探討的綜合性可靠性驗證方法學的核心所在。

預測的科學:量化與加速可靠性

既然我們已經瞭解電子元件在物理層面為何會失效,下一個關鍵問題是:我們如何能在產品投入市場前,科學地預測並驗證其在未來數年乃至數十年的嚴苛應用中的可靠性?等待產品在現場實際使用多年後才收集失效數據顯然是不可行的;因此,業界發展出了一套基於「加速測試」的科學方法,目的在短時間內模擬元件的整個生命週期,從而量化其可靠性。

浴盆曲線:元件的生命故事

電子元件群體的失效率隨時間的變化,通常可以用一條形狀類似浴缸橫截面的曲線來描述,即「浴盆曲線(Bathtub Curve)」。這條曲線清晰地劃分了元件生命週期的三個階段:

- 第一階段:早期失效期(Infant Mortality): 在產品生命初期,失效率較高但迅速下降;此階段的失效主要由製造過程中的隨機缺陷、材料瑕疵或組裝錯誤引起;製造商通常採用「老化(Burn-in)」測試等篩選手段,在出廠前剔除這些有潛在缺陷的「體弱」單元,從而降低產品在客戶端的早期失效率。

- 第二階段:有效生命期(Useful Life): 在這個漫長的階段,失效率達到一個較低的常數水準;此時的失效被認為是隨機發生的,通常由外部應力(如電壓尖峰、機械衝擊)等不可預測的事件觸發;這是元件的理想工作區間,其可靠性通常用「失效率(Failure Rate)」來衡量,單位是FIT(Failures In Time,每十億元件小時的失效數),或其倒數「平均失效間隔(Mean Time Between Failures, MTBF)」。

- 第三階段:磨損期(Wear-Out): 隨著元件老化,第三章中討論的內在退化機制(如電子遷移、TDDB)開始顯現,導致失效率迅速上升;可靠性工程的主要目標之一,就是確保磨損期的起點遠遠超出產品的預期使用壽命。

高溫工作壽命(HTOL)測試

HTOL測試是半導體產業用來評估和預測元件磨損期壽命的黃金標準方法,其核心目的,是透過施加遠超正常使用條件的應力,來加速熱啟動的失效機制,從而在可接受的時間範圍內(通常為1000小時)觀察到元件的長期老化行為。

- 目的與方法: HTOL測試旨在評估元件在超熱和超電壓條件下的耐久力,模擬其長時間的使用壽命。在測試中,一批樣品被放置在專門的老化試驗箱中,並在持續的高溫和高電壓下進行動態操作;所謂「動態操作」,是指為晶片提供時脈訊號和輸入向量,使其內部盡可能多的電晶體和功能模組處於工作和翻轉狀態,這比僅施加靜態偏壓更能貼近實際的產品使用狀態。

- 治理標準與條件: HTOL測試的流程和條件由JEDEC(固態技術協會)的JESD22-A108標準嚴格規定。典型的測試條件包括:

- 溫度: 通常設定為125°C或更高,遠高於產品的正常使用溫度。

- 電壓: 一般施加元件規格書中定義的最大工作電壓(Vcc max)或稍高於此值。

- 時間: 標準的老化時間通常為1000小時,並在中間設定讀出點(readouts),如168小時和500小時,取出樣品進行功能性回測,以監控性能參數的變化。

阿倫尼烏斯方程式:從測試小時到現場年份

1000小時的HTOL測試結果如何能預測長達數年的現場壽命?答案在於阿倫尼烏斯方程式(Arrhenius equation),這是一個源自物理化學的公式,用於描述化學反應速率與溫度的關係,並被廣泛應用於半導體可靠性領域。

- 模型: 該方程式的核心思想是,溫度的升高會以指數方式加速許多物理和化學退化過程,其數學表達式為:

AF = e(Ea/k) × (1/Tuse - 1/Tstress)

其中:- AF 是加速因數(Acceleration Factor),表示在壓力條件下,失效過程相對於正常使用條件下加速了多少倍。

- Ea 是活化能(Activation Energy),單位為電子伏特(eV);它代表了觸發特定失效機制所需的能量壁壘,是一個經驗常數,其值取決於具體的失效機制(例如,氧化層缺陷的Ea約為0.3-0.5 eV,而電子遷移的Ea可能更高),對於評估晶片整體可靠性,通常採用一個綜合性的值,如0.7 eV。

- k 是波茲曼常數(Boltzmann's constant),約為 8.617×10-5 eV/K。

- Tuse 是元件在實際應用中的結溫(Junction Temperature),單位為絕對溫度(Kelvin)。

- Tstress 是在HTOL測試中施加的壓力溫度,單位同樣為絕對溫度(Kelvin)。

- 實際應用: 透過計算AF,工程師可以將加速測試的時間外推到正常使用條件下的等效時間。例如,一個在125°C(398.15 K)下進行了1000小時的HTOL測試,如果其預計在55°C(328.15 K)的環境下使用,並假設Ea為0.7 eV,那麼其加速因數AF將會是一個非常大的數值,表示這1000小時的測試等效於在55°C下運作了數十萬甚至數百萬小時(即數十年),使得製造商能夠在產品發布前,就對其長期可靠性做出有科學依據的聲明。(詳細計算範例請參見附錄A.2)

壓力測試套件

HTOL主要針對由溫度和電壓加速的磨損機制,但一個全面的可靠性驗證需要一個測試「套件」,以應對工業環境中的多重威脅。單一測試的通過並不能保證元件的整體穩健性。因此,還需結合以下關鍵測試:

| 測試名稱 | 縮寫 | 主要標準 | 目的/目標失效機制 | 典型壓力條件 |

|---|---|---|---|---|

| 高溫工作壽命 | HTOL | JESD22-A108 | 加速熱啟動的內在磨損機制,如電子遷移、TDDB,評估長期壽命。 | 125°C,Vcc max,動態偏壓,1000小時 |

| 溫度循環 | TC | JESD22-A104 | 評估因材料CTE不匹配引起的熱機械疲勞,如晶片裂紋、焊線斷裂、封裝分層。 | -55°C 至 +125°C 或 -65°C 至 +150°C,快速溫變,500-1000次循環 |

| 高溫高濕反向偏壓 | THB | JESD22-A101 | 評估在濕熱環境和電場共同作用下的耐腐蝕能力和參數漂移。 | 85°C,85%相對濕度,施加偏壓,1000小時 |

| 高加速壓力測試 | HAST | JESD22-A110 | THB的加速版本,透過更高溫濕度和壓力,更快地激發濕氣相關的失效。 | 110°C/130°C,85%相對濕度,施加偏壓,96-264小時 |

| 高溫儲存壽命 | HTSL | JESD22-A103 | 評估元件在無電偏壓的高溫儲存條件下的長期穩定性,針對封裝材料老化等機制。 | 150°C或更高,無偏壓,1000小時 |

| 正弦震動 | - | IEC 60068-2-6 | 評估元件對抗由旋轉或脈衝力引起的諧波震動的能力,檢測機械弱點。 | 在指定頻率範圍內掃頻,特定振幅和持續時間 |

| 寬頻隨機震動 | - | IEC 60068-2-64 | 模擬運輸和操作環境(如車輛、航空器)中更真實的隨機震動應力。 | 施加指定的功率譜密度(PSD)隨機震動剖面 |

單獨看任何一項測試結果都可能產生誤導。例如,一個元件可能因為採用了先進的低應力封裝材料而輕鬆通過溫度循環(TC)測試,但如果其晶片設計在抗電子遷移方面存在缺陷,它仍然會在HTOL測試中失效,反之亦然;因此,一個真正可靠的元件,必須成功通過這一整套目的在激發不同失效機制的綜合性測試。

這引出了一個至關重要的策略觀點:企業在部署關鍵IIoT系統時,不應僅僅滿足於供應商「元件可靠」的口頭承諾或單一的數據表參數,更應要求供應商提供完整的「驗證報告(Qualification Report)」。這份報告應包含上述測試套件的詳細數據,它將採購對話從基於市場行銷的模糊宣稱,轉變為基於經驗數據的嚴謹評估。透過將元件的驗證數據與其在特定應用中的「任務剖繪(Mission Profile)」——即所將面臨的實際應力組合——進行比對,企業才能做出最明智、風險最低的決策。這是一種從被動接受規格到主動管理可靠性的根本轉變。

信任的語言:國際可靠性標準

在複雜的全球電子產業鏈中,若無一套共同的語言和衡量標準,製造商與採購方之間的信任將難以建立。國際標準正是扮演了這個關鍵角色,它們透過消除誤解、促進產品的互換性與改進,為品質與可靠性設定了一個透明的基準線。對於IIoT系統的設計者和使用者而言,理解這些標準不僅是技術要求,更是風險管理的基礎。

標準化的角色

標準化組織,如JEDEC、AEC、IEC等,匯集了來自全球的製造商、供應商和使用者,共同制定開放、自願性的標準。這些標準涵蓋了術語定義、產品特性描述、測試方法、品質與可靠性驗證流程等多個方面。它們確保了產品的可互通性,降低了產品開發成本,並縮短了上市時間,最終使整個產業和消費者受益。

JEDEC:全球微電子的標準制定者

JEDEC固態技術協會是全球微電子產業的領導標準制定組織,其發布的標準被全球廣泛採用。

- JESD47: 這是積體電路(IC)可靠性驗證的基礎性文件,全稱為「積體電路壓力測試驅動驗證(Stress-Test-Driven Qualification of Integrated Circuits)」。它定義了一套基線驗證測試,用於評估新產品或製程變更後的產品可靠性;JESD47的目標是透過加速測試來激發和沉澱半導體元件與封裝的潛在失效,其測試項目構成了許多其他更具體標準的基礎。

- JC-70委員會: 隨著碳化矽(SiC)和氮化鎵(GaN)等寬能隙(Wide Bandgap, WBG)半導體的興起,業界意識到傳統基於矽(Si)的可靠性標準可能不足以應對這些新材料獨特的失效機制。為此,JEDEC於2017年成立了一個全新的技術委員會——JC-70,專門負責制定WBG功率電子轉換半導體的標準。該委員會的成立是一個重要的產業訊號,表明WBG技術已從實驗室走向大規模商業化,並迫切需要一套統一的語言來定義其可靠性。JC-70的重點領域包括:可靠性與驗證程式、數據表元素與參數、以及測試與表徵方法。

AEC:汽車可靠性的標竿

汽車電子協會(AEC)最初由克萊斯勒、福特和通用汽車等公司成立,目的在為嚴苛的汽車環境建立通用的零件驗證和品質系統標準。AEC標準已成為全球汽車電子供應鏈的事實標準。

- AEC-Q100: 這是針對車用積體電路(IC)的「基於失效機制的壓力測試驗證(Failure Mechanism Based Stress Test Qualification For Integrated Circuits)」標準。AEC-Q100之所以被視為可靠性的黃金標準,是因為它不僅僅是一項單一測試,而是一個全面的測試矩陣。它要求元件必須通過一系列目的在激發特定失效機制(如電子遷移、TDDB、熱機械應力、腐蝕等)的壓力測試,從而提供對元件長期可靠性的高度信心。

- 溫度等級: AEC-Q100根據元件的環境工作溫度範圍,將其劃分為不同的等級,這直接對應其在車輛中的預期應用位置。

- Grade 3: -40°C 至 +85°C,適用於乘客艙內的車身控制模組等。

- Grade 2: -40°C 至 +105°C,適用於乘客艙內溫度較高的區域,如儀表板、資訊娛樂系統。

- Grade 1: -40°C 至 +125°C,適用於引擎室周邊或更嚴苛的座艙環境。

- Grade 0: -40°C 至 +150°C,適用於引擎室內、變速箱或動力總成等最惡劣的環境。

IEC與NEMA:環境與外殼保護標準

如果說JEDEC和AEC標準主要關注元件(IC)本身的可靠性,那麼IEC和NEMA標準則更多地關注整個IIoT設備系統層級的保護。

- IEC 60068: 由國際電工委員會(IEC)發布的IEC 60068系列標準,是全球公認的電工電子產品環境試驗標準。它提供了一整套測試方法,用以評估產品在運輸、儲存和使用過程中,對各種環境條件的耐受能力。對於IIoT設備而言,其中最關鍵的測試包括:

- 溫度測試(Test A: Cold, Test B: Dry Heat): 驗證在極端高低溫下的性能。

- 濕熱測試(Test Cab: Damp heat, steady state): 評估在高濕環境下的可靠性。

- 鹽霧測試(Test Ka: Salt mist): 評估抗腐蝕能力,對部署在沿海或化工環境的設備至關重要。

- 震動與衝擊測試(Test Fc: Vibration (sinusoidal), Test Fh: Vibration (random), Test Ea: Shock): 這是驗證IIoT設備機械結構穩健性的核心測試,模擬來自機械運轉和運輸過程中的應力。

- NEMA/IP 等級: 美國國家電氣製造商協會(NEMA)的額定值系統,以及與之對應的國際防護等級(IP Code),定義了電氣外殼對固體異物(如灰塵)和液體(如水)侵入的防護等級。對於IIoT設備,常見的NEMA等級包括:

- NEMA 4: 提供對風吹灰塵和軟管沖洗水的防護,適用於需要沖洗的室內外工業環境。

- NEMA 4X: 在NEMA 4的基礎上,增加了抗腐蝕保護,是化工廠、食品加工廠、海洋環境等惡劣場所的理想選擇。

這些標準共同構成了一個多層次的可靠性保障體系。一個真正堅固耐用的IIoT系統,不僅其內部的核心晶片需要通過AEC-Q100等級的驗證,其整個組裝後的成品也必須通過IEC 60068的震動和環境測試,並被封裝在符合應用場景的NEMA等級外殼中;這揭示了一個重要的觀點:系統級的可靠性是一個綜合工程,單純依賴高品質的元件並不足夠,必須從元件、組裝到最終外殼進行全方位的設計和驗證。

此外,JEDEC JC-70委員會的成立,標誌著一個重要的技術轉折點。這代表著產業領導者們已達成共識:SiC和GaN等新技術的失效物理學與傳統矽基半導體存在本質差異,舊的可靠性評估規則已不再完全適用。對於希望在工業應用中率先採用WBG技術的企業而言,這既是風險也是機遇。風險在於,相關的可靠性數據和標準仍在發展成熟中;機遇則在於,透過與那些積極參與並塑造這些新標準的領導級供應商合作,企業可以更深入地理解新技術的潛力與邊界,從而建立起獨特的競爭優勢;在評估WBG元件時,一個關鍵的盡職調查問題不再是「它是否比矽更好?」,而是「它已經根據何種新興的、針對WBG的標準進行了驗證?」。

財務的必要性:強固性的商業案例

在競爭激烈的市場中,任何技術投資最終都必須經得起財務的檢驗。選擇高可靠性的IIoT元件,儘管初期採購成本(Acquisition Cost)較高,但這並非一項單純的開銷,而是一項規避巨大營運風險、提升長期盈利能力的策略性投資。接下來將透過量化分析,闡明元件可靠性與企業財務健康之間的直接聯繫。

非計畫性停機的天價成本

在工業4.0所描繪的高度自動化、互聯互通的生產環境中,單點故障的影響被急劇放大。一個關鍵IIoT感測器或控制器的失效,不再僅僅是單台機器的問題,它可能引發連鎖反應,導致整條生產線甚至整個工廠的停擺。這種非計畫性停機(Unplanned Downtime)的代價是驚人的。

| 行業 | 預估每小時成本 | 關鍵影響因素 |

|---|---|---|

| 汽車製造業 | 230萬美元 (約每秒600美元) | 高度自動化的JIT(Just-in-Time)生產線、複雜的供應鏈依賴性、高昂的勞動力閒置成本。 |

| 重工業 | 5900萬美元 (2019年後增長1.6倍) | 連續性生產製程、大型設備重啟成本高、能源消耗巨大。 |

| 離岸石油與天然氣 | 年均損失3800萬至8800萬美元 | 偏遠位置導致維修成本極高、生產損失巨大、潛在的環境與安全風險。 |

| 一般製造業 | 高達26萬美元 | 設備閒置、訂單延遲、產能損失、緊急維修費用。 |

| 快速消費品 (FMCG) | 相對穩定,但仍是重大財務負擔 | 高產量、緊湊的交貨期、供應鏈懲罰條款。 |

西門子(Siemens)在2024年發布的《停機的真實成本》報告中指出,全球最大的500家公司每年因非計畫性停機損失約1.4兆美元,相當於其年收入的11%;尤其值得注意的是,從2019年到2023年,美國的通膨率總計為19%,而同期汽車業的停機成本卻飆升了113%。這表明,隨著供應鏈日益複雜和能源價格上漲,停機成本的增長速度遠超通膨,其對企業利潤的侵蝕正變得越來越嚴重。

總體擁有成本(TCO):一個整體的財務模型

僅僅比較元件的採購價格是一種短視的行為,它忽略了資產在整個生命週期中的全部成本。總體擁有成本(Total Cost of Ownership, TCO)提供了一個更全面、更具策略性的財務評估框架。TCO不僅包括直接的、可見的成本,還涵蓋了所有間接的、「隱藏」的成本。

對於IIoT元件的選擇,TCO分析的對比顯而易見:

- 低成本元件方案:

- 直接成本: 較低的初期採購價格(CapEx)。

- 間接成本(OpEx): 由於可靠性較低,導致更高的營運成本,這包括:因停機造成的生產損失、緊急維修和更換的人工成本、備件庫存成本、因延遲交貨引發的合約罰款、以及品牌聲譽受損的無形成本。

- 高可靠性元件方案:

- 直接成本: 較高的初期採購價格。

- 間接成本(OpEx): 由於極低的失效率,長期營運成本顯著降低,從而帶來更優越的整體TCO。

傳統的IT硬體TCO模型通常只考慮伺服器A與伺服器B之間的比較。然而,在IIoT領域,這種模型必須升級。我們比較的不再是單一設備,而是兩種不同的系統設計哲學:「採用低成本元件的系統設計」與「採用高可靠性、經驗證元件的系統設計」。

更進一步,一個適用於IIoT的先進TCO模型,必須將可靠性指標(如FIT率)直接整合進財務計算中,將其轉化為一個風險管理工具。我們可以引入一個「風險成本(Risk Cost)」的變數:

Risk_Cost = (Component Failure Rate) × (Hours of Operation) × (Cost per Hour of Downtime)

讓我們以一個部署在汽車工廠關鍵機器人上的IIoT通訊模組為例,比較兩種選擇:

- 模組A(消費級): 採購價$10,失效率100FIT(即每109小時100次失效)。

- 模組B(車規級): 採購價$30,失效率1 FIT。

一個只看採購價的決策者會選擇模組A。但若我們計算一年(8760小時)的預期風險成本,並代入汽車業每小時230萬美元的停機成本:

- 模組A的年風險成本 = (100 × 10-9 failures/hr) × 8760 hr × $2,300,000/hr ≈ $2,014

- 模組B的年風險成本 = (1 × 10-9 failures/hr) × 8760 hr × $2,300,000/hr ≈ $20.14

這個計算顯示,即便只考慮單一元件,選擇可靠性較低的模組A,每年就為企業帶來了超過2000美元的潛在財務風險。當這個數字乘以工廠中成千上萬個IIoT節點時,為高可靠性元件支付更高的初期費用,就成為了一項顯而易見且極易證明的、旨在規避巨大財務風險的明智投資。

整體設備效率(OEE):將可靠性與生產力掛鉤

整體設備效率(Overall Equipment Effectiveness, OEE)是衡量製造業生產力的黃金標準指標。它綜合了三個關鍵因素:

- 可用性(Availability): 設備實際運行時間與計畫運行時間的比率。非計畫性停機是可用性的最大殺手。

- 性能(Performance): 設備的實際產出速率與其設計最高速率的比率。慢速循環和微小停頓都會降低性能。

- 品質(Quality): 合格品數量與總產出數量的比率。

元件的可靠性直接且深刻地影響著OEE的每一個支柱:

- 對可用性的影響: 高可靠性的元件能顯著減少非計畫性停機,這是提升可用性分數最直接的方式。研究顯示,整合了預測性維護的IIoT解決方案,可以將停機時間減少高達30-40%。

- 對性能的影響: 一個性能不穩定的感測器或控制器,即使沒有完全失效,也可能導致間歇性故障或數據漂移,造成設備運行速度減慢或頻繁的微停頓,從而拉低性能分數。

- 對品質的影響: 在一個閉環控制的製程中,如果一個關鍵感測器提供了錯誤的數據(例如,溫度讀數偏低),控制系統就可能做出錯誤的補償(例如,過度加熱),直接導致產品質量下降甚至報廢,從而降低品質分數。

許多製造商的OEE分數僅在60%左右,而世界級的水準是85%,這代表存在巨大的改進空間。投資於由高可靠性元件構成的IIoT系統,是挖掘這一潛力的關鍵。透過可靠的數據採集實現預測性維護和製程優化,企業不僅能提升OEE,還能將維護成本降低25%至40%。這清晰地表明,對元件可靠性的投資,最終會以更高的生產力、更低的營運成本和更強的市場競爭力的形式,為企業帶來豐厚的回報。

極端環境下的IIoT:真實世界應用案例研究

IIoT的價值在最惡劣的環境中得到了最充分的體現。在那些對人類而言危險、偏遠或難以進入的場所,一個強固、可靠的IIoT系統不僅能優化效率,更能保障安全、甚至實現過去不可能完成的任務;本文將探討幾個代表性的極端工業場景,分析其獨特的挑戰以及IIoT可靠性在其中扮演的決定性角色。

採礦作業:粉塵與震動中的可靠性

- 挑戰: 採礦業,特別是地下煤礦,是地球上最惡劣的工作環境之一。IIoT設備在這裡必須面對極端的粉塵、高濕度、持續的劇烈震動、潛在的腐蝕性物質,以及最重要的——保障礦工生命安全的高度壓力。設備的任何一次失效,都可能導致災難性後果。

- IIoT解決方案: 現代智慧礦山廣泛部署IIoT技術,以實現多重目標。

- 安全監控: 部署無線感測器網路,即時監測礦井內的環境變數,如甲烷、一氧化碳等有毒有害氣體的濃度,並在數值超標時發出警報;穿戴式感測器可以追蹤礦工的位置和生命體徵,確保在緊急情況下(如塌方)能迅速定位和救援。爆破系統甚至能與人員定位系統連動,防止在人員未撤離時誤操作。

- 預測性維護: 礦用重型設備(如掘進機、運輸車輛)價值高昂,其意外故障會導致巨大的生產損失。在這些設備上安裝震動和溫度感測器,可以即時監控其運行狀態,利用收集到的數據預測潛在故障,實現從被動維修到預測性維護的轉變。

- 自動化與遠程操作: 透過IIoT,可以將礦工從最危險的工作面撤離,轉而使用遠程式控制制或自動化的採礦設備。這不僅極大地提高了安全性,也提升了生產效率。

- 可靠性必要性: 在採礦應用中,IIoT系統的可靠性直接與生命安全掛鉤;用於氣體偵測或爆破聯鎖的感測器和通訊節點,其失效是絕對不可接受的。因此,這些設備不僅需要具備本質安全(Intrinsically Safe)特性,以防在充滿易燃氣體的環境中引發爆炸,還必須被封裝在能夠承受持續震動和粉塵侵蝕的極其堅固的外殼中。

離岸石油與天然氣:腐蝕環境中的持續運作

- 挑戰: 離岸鑽井平臺是另一類極端環境的縮影。它們地處偏遠,維修人員難以到達;長期暴露在含鹽量極高的海霧中,具有強烈的腐蝕性;天氣條件惡劣;並且作業環境中充滿易燃易爆氣體;更重要的是,離岸平臺的非計畫性停機成本極其高昂,每年可達數千萬甚至近億美元。

- IIoT解決方案: IIoT正在徹底改變離岸平臺的營運和維護模式。

- 洩漏偵測與排放監控: 在廣泛的管道網路、儲罐和閥門上安裝壓力、流量和氣體感測器,可以24/7不間斷地監測甲烷等溫室氣體的洩漏。一旦偵測到壓力下降或氣體濃度異常,系統會立即向操作中心發出警報,使團隊能夠迅速定位問題,防止重大洩漏事故和環境污染。

- 遠程資產管理與預測性維護: 透過IIoT,操作人員可以在中控室遠程監控所有關鍵設備(如泵、壓縮機、鑽井設備)的運行狀態,無需派遣人員進行例行性的現場巡檢。這不僅大幅降低了人員暴露在危險環境中的風險,也極大地節省了成本。收集的數據同樣被用於預測性維護,在設備失效前安排維修,最大化平臺的正常運行時間。

- 工人安全監控: 穿戴式IIoT設備可以監測工人在高溫、高噪音和有害氣體環境中的健康狀況,並在檢測到異常生理指標或工人跌倒時自動發出求救訊號。

- 可靠性必要性: 由於維修的可及性極差且成本高昂,部署在離岸平臺上的IIoT元件必須具備極高的可靠性和超長的設計壽命。元件的封裝材料必須能抵抗鹽霧的長期腐蝕(等同或超過NEMA 4X等級),並通過相關的防爆認證。在這種場景下,投資於高可靠性感測器以實現精準的預測性維護,其投資回報率(ROI)是壓倒性的。

重工業與智慧製造:自動化的高溫挑戰

- 挑戰: 在鍛造、鑄造、熱處理等重工業領域,以及高度自動化的智慧製造工廠中,IIoT設備面臨的主要挑戰是高溫和強電磁干擾。生產線上的工業機器人、CNC機床和自動導引車(AGV)要求高精度、高重複性和近乎100%的可靠性,任何一個控制環節的失效都可能導致生產中斷、品質下降甚至安全事故。

- IIoT解決方案:

- 設備狀態監控: 將震動、溫度和電流感測器深度整合到機器設備中,是實現智慧製造的基礎。這些感測器收集的數據被邊緣計算機或雲平臺分析,用於即時監控設備健康狀況、預測性能衰退趨勢,並優化整體設備效率(OEE)。

- 機器人與自動化: 工業機器人被廣泛用於執行那些對人類而言「骯髒、枯燥、危險(dirty, dull, and dangerous)」的任務,如在高溫環境中搬運熾熱的工件、在充滿有害氣體的環境中進行噴塗等。這些機器人本身就是一個複雜的IIoT系統,集成了大量的感測器、控制器和執行器。

- 可靠性必要性: 在一條龍的自動化生產線上,自動化系統的可靠性就等於整條生產線的可靠性。一個機器人手臂末端感測器的失效,可能導致其抓取工件定位不準,引發後續一系列加工錯誤,最終導致整批產品報廢。因此,構成這些自動化系統的電子元件必須對強EMI免疫,並能在持續的高溫環境下穩定工作;案例研究表明,自動化和IIoT的引入可以將設備的OEE從70%提升至82%-85%,並顯著降低工傷風險,但這一切成果都建立在硬體絕對可靠的前提之上。

橫跨這些截然不同的應用場景,一個共同的主線浮現出來:IIoT的商業價值與環境的惡劣程度成正比;手動監控和維護的成本越高、風險越大,一個可靠的、自動化的IIoT解決方案所能帶來的投資回報就越驚人;這也揭示了一個核心的悖論:那些最能從IIoT中獲益的環境,恰恰也是對電子元件可靠性挑戰最大的環境。這個悖論強而有力地證明瞭本文的中心論點——攻克元件級的可靠性難題,是解鎖工業4.0最高價值應用的關鍵所在;因此,對強固元件的投資,並非僅僅是為了應對少數極端場景的「錦上添花」,而是實現IIoT在最有價值領域成功部署的「根本保障」。

下一個前沿:新興技術與未來挑戰

隨著工業4.0的深化,對IIoT系統的要求也在不斷演進。更高的效率、更強的智慧和更全面的可靠性,正在推動一系列新興技術的發展和融合。然而,這些新技術在帶來機遇的同時,也伴隨著新的挑戰。本章將探討塑造IIoT未來的關鍵技術趨勢及其對可靠性的深遠影響。

材料革命:寬能隙(WBG)半導體

- 從矽的轉變: 數十年來,矽(Silicon, Si)一直是半導體產業的基石。然而,在處理高功率、高頻率和高溫應用時,矽材料的物理極限日益凸顯;寬能隙(Wide-Bandgap, WBG)半導體,主要是指碳化矽(Silicon Carbide, SiC)和氮化鎵(Gallium Nitride, GaN),正作為下一代功率電子的核心材料迅速崛起。相較於矽,WBG材料具有更高的擊穿電場、更高的電子飽和速率和更高的熱導率,這使其能夠在更高的電壓、頻率和溫度下工作,同時顯著降低能量損耗。

- 市場增長: 在電動車(EV)、再生能源(如太陽能逆變器)和高效率工業馬達驅動等需求的強力拉動下,SiC和GaN功率元件市場正經歷爆炸性增長。市場預測顯示,全球SiC與GaN功率半導體市場規模預計將以超過25%至32%的驚人複合年均增長率(CAGR)擴張,到2032-2033年達到約178億美元的規模。

- 可靠性影響: WBG半導體雖然性能優越,但其可靠性行為與矽有顯著不同;它們具有獨特的失效機制,例如SiC中的閘極氧化層穩定性問題和GaN中的動態導通電阻(dynamic RDS(on))退化問題。這代表不能簡單地將傳統針對矽元件的可靠性測試方法(如HTOL)直接套用,業界需要開發新的、面向應用的動態測試方法學,以模擬真實工作條件下的應力,並準確捕捉這些新的失效模式。正如前所述,JEDEC JC-70委員會的成立正是為了應對這一挑戰,為WBG元件的可靠性驗證建立新的行業標準。

智慧革命:人工智慧在可靠性中的應用

人工智慧(AI)不僅是IIoT數據的消費者,它也正在成為提升IIoT系統自身可靠性的強大工具,形成了一個良性循環。

- AI用於預測性維護: AI和機器學習(ML)是將從IIoT感測器收集的海量原始數據轉化為可操作洞察的大腦。特別是循環神經網路(Recurrent Neural Networks, RNN)及其變體如長短期記憶網路(LSTM),因其處理時間序列數據的能力,被廣泛用於預測設備的剩餘使用壽命(Remaining Useful Life, RUL),實現了更高層次的預測性維護。

- AI在半導體製造中的應用: AI正在從源頭上提升元件的可靠性。在半導體製造(fab)過程中,卷積神經網路(Convolutional Neural Networks, CNN)等深度學習模型被用於晶圓圖(wafer map)的自動化視覺檢測。這些AI系統能夠比人眼更快、更準確地識別出微觀的缺陷圖案,從而幫助工程師追溯問題根源,提升良率和產品質量。一個從一開始就缺陷更少的晶片,其內在可靠性自然更高。

- AI在失效分析中的應用: 傳統的失效分析(Failure Analysis, FA)是一個高度依賴專家經驗的複雜過程。AI方法正被引入以簡化和自動化FA工程師的任務,例如:自動分析SEM或TEM圖像、從大量數據中搜索相關資訊、預測失效的根本原因等,從而加速問題的解決和產品的改進。

這個AI與半導體可靠性之間形成的遞歸式、自我改進的循環,將是未來技術進步的重要驅動力。AI驅動的缺陷檢測製造出更可靠的晶片,而這些高性能、高可靠性的晶片又被用於構建更強大的AI計算基礎設施,進而訓練出更先進的AI模型。

解決方案生態系:系統整合商與測試供應商的角色

部署複雜的IIoT系統和執行嚴格的可靠性測試,需要跨越多個領域的專業知識,這往往超出了單一企業的內部能力範圍。因此,一個由系統整合商、測試解決方案供應商和平臺提供商組成的生態系統,扮演著至關重要的角色。

- 彌合差距: 系統整合商是將來自不同供應商的硬體(感測器、控制器)、軟體(分析平臺)和網路技術整合為一個無縫運作的客製化解決方案的專家。他們幫助客戶進行需求分析、平臺評估、新舊技術整合,並避免常見的實施陷阱。

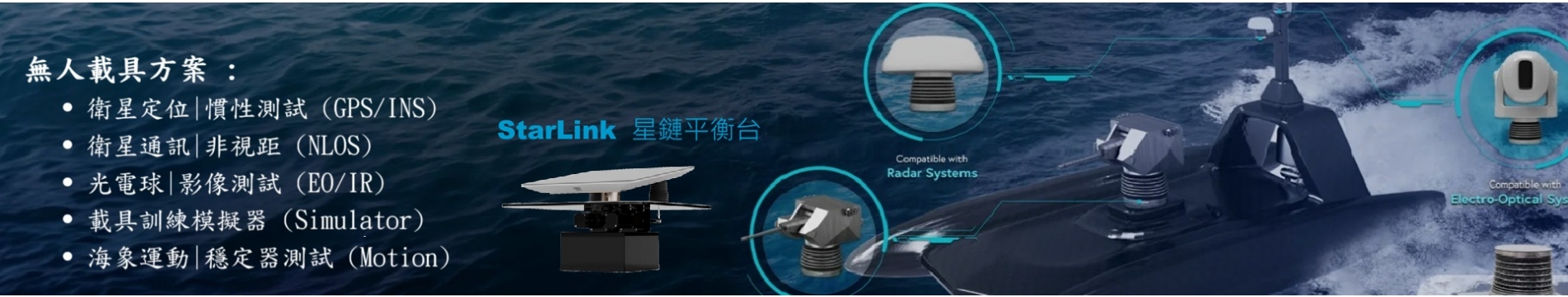

- 奧創系統(Ultrontek): 奧創系統為系統整合服務商,專注於測試與量測系統的整合,業務涵蓋航太國防、半導體量測、車用測試等多個領域。奧創是與全球領先的技術夥伴合作,例如與德國OHB Digital Solutions合作,為台灣市場提供先進的GNSS衛星訊號模擬與干擾偵測解決方案144。其角色是根據客戶的特定需求(如客製化的AESA雷達測試平臺或衛星硬體迴路(HIL)模擬系統),提供從初期諮詢到系統優化和售後維護的全套服務。這類合作夥伴對於需要進行複雜可靠性驗證(如HTOL)的企業至關重要,因為他們擁有構建和調試這些專用測試系統的經驗和能力。

- 先進測試系統: 產業也在不斷創新測試硬體本身;例如,傳統的HTOL測試需要將整個測試板放入大型高溫烘箱中,不僅熱效率低,也可能對非測試元件造成老化;而新興的「無烘箱(ovenless)」或晶圓級(wafer-level)老化測試系統,能夠對每個待測元件(DUT)進行局部化、客製化的加熱和監控,提供了更高的測試效率和精度,同時節省了能源和空間。

持續與未來的挑戰

儘管技術不斷進步,IIoT的推廣仍然面臨一些長期且艱钜的挑戰。

- 網路安全(Cybersecurity): 隨著IIoT網路中連接的設備數量呈指數級增長,攻擊面也隨之擴大。從不充分的加密到易受攻擊的硬體,再到缺乏及時的軟體更新,IIoT系統的每個環節都可能成為網路犯罪分子的攻擊目標。確保設備、數據和網路的安全,是一個需要持續投入和警惕的永久性挑戰。

- 整合與互通性(Integration and Interoperability): 許多工廠仍在使用缺乏現代連線能力的傳統(legacy)設備,將新的IIoT解決方案與這些舊系統整合,存在巨大的相容性挑戰;此外,由於缺乏統一的產業標準,來自不同供應商的IIoT設備往往使用專有協定,使得它們之間難以直接通訊,形成了新的「數據孤島」。

- 數據過載與技能人才(Data Overload and Skilled Workforce): IIoT系統產生的數據量是巨大的,有效管理、分析和從這些數據中提取價值,需要複雜的分析平臺和更重要的一支具備數據科學、感測器技術和網路安全等多重技能的專業人才隊伍。目前,這類人才的短缺是限制IIoT潛力釋放的主要瓶頸之一。

展望未來,IIoT的成功部署將不再僅僅是選擇更好的元件,而是要實現材料科學(如WBG)、人工智慧(如預測性分析)和系統級測試整合這三大支柱的深度融合;企業無法僅憑一己之力在所有領域都達到頂尖水準,最成功的策略將是專注於自身核心業務,同時與像奧創系統這樣的系統整合專家、其他平臺供應商建立策略合作夥伴關係,共同應對這個多學科的挑戰,從而架構出真正可靠、智慧且安全的工業未來。

策略性建議:建構具韌性的IIoT未來

為了在工業4.0的浪潮中成功駕馭IIoT,企業必須將可靠性從一個技術性的考量,提升到策略性的高度。透過以下五項核心策略建議,幫助企業領導者和技術決策者建構一個真正堅實、可靠且具備長期競爭力的IIoT基礎設施。

-

採納以「任務剖繪」為中心的設計哲學

企業應摒棄過去那種依賴模糊的「工業級」規格進行設計的模式,轉而採納一種更為精確、以應用為導向的「任務剖繪(Mission Profile)」設計哲學。這表示在專案啟動之初,就必須系統性地量化IIoT設備在其預期生命週期內將要面臨的全部環境應力,這包括:

- 量化熱應力: 不僅是最高和最低的環境溫度,還包括溫度變化的速率和循環次數。

- 量化機械應力: 測量實際的震動頻譜(PSD)和衝擊強度。

- 量化環境因素: 評估濕度水準、潛在的腐蝕性介質和粉塵濃度。

- 量化電氣應力: 確定工作電壓、電流負載和潛在的EMI強度。

在獲得清晰的任務剖繪後,元件的選擇就不再是簡單地匹配數據表上的溫度範圍,而是要確保所選元件的完整「驗證性能脈絡(Qualified Performance Envelope)」能夠完全覆蓋並超越這些特定的應力要求。

-

強制執行基於數據和標準的採購流程

企業必須改革其採購流程,從基於規格書的採購,轉變為基於實證數據的採購。這要求:

- 超越數據表: 不應僅滿足於供應商在數據表中聲稱的性能,而應要求其提供完整的可靠性驗證報告(Qualification Report),例如AEC-Q100的詳細測試數據。

- 優先選擇嚴格標準: 即使在非汽車應用中,也應優先考慮採購那些通過了如AEC-Q100等嚴格的、基於失效機制的標準驗證的元件。這是在利用汽車產業數十年來在可靠性工程上積累的經驗和規模經濟,為自身的工業應用「降維打擊」,以可控的成本獲得更高的可靠性保證。

- 建立供應商評估標準: 將供應商對可靠性的投入(如是否參與JEDEC JC-70等前沿標準的制定)、其品質系統的成熟度(如是否通過IATF 16949認證)以及提供透明可靠性數據的意願,作為評估和選擇供應商的核心標準。

-

實施全面的TCO模型進行投資決策

財務部門和高階管理層必須接受並推廣一種更全面的投資評估模型,即總體擁有成本(TCO)模型。

- 量化風險成本: 如前所述,必須將「風險成本」——即元件失效率與其導致的非計畫性停機成本的乘積——納入TCO計算。

- 重新定義ROI: 利用這個整合了風險的TCO模型,來重新評估對高可靠性元件和嚴格測試的投資回報率(ROI)。這將清晰地證明,較高的初期投資是如何透過規避數百萬美元的潛在停機損失,從而實現更高長期價值的。

- 跨部門溝通: 工程團隊應使用TCO和OEE的語言,將技術性的可靠性問題,轉化為財務和營運部門能夠理解的商業案例,從而獲得對可靠性投資的支援。

-

與測試和整合專家建立策略夥伴關係

企業應坦誠評估自身在複雜可靠性驗證和系統整合方面的能力短板,並積極尋求外部專業力量的支援。

- 承認專業分工: 認識到可靠性測試、失效分析和多供應商系統整合是高度專業化的領域,內部團隊可能不具備所有必要的技能和昂貴的測試設備。

- 建立合作夥伴生態系: 主動與像奧創系統(Ultrontek)這樣的測試解決方案整合商、或合作夥伴網路中的專家進行接觸。這些合作夥伴能夠提供從測試策略諮詢、客製化測試系統開發到執行驗證的全方位服務,幫助企業降低新技術(如WBG半導體)的採用風險,並顯著縮短產品的上市時間。

-

培育一種可靠性文化

最終,技術和流程的變革需要文化的支援才能持久。企業必須在組織內部培育一種將長期可靠性置於短期成本削減之上的文化。

- 高層宣導: 企業的最高領導層(CEO, CTO, COO)需要公開倡導可靠性的重要性,並將其定位為公司在工業4.0時代的核心競爭策略之一。

- 教育與賦能: 對財務、採購和管理人員進行關於TCO、OEE和可靠性基本原則的教育,使他們理解可靠性投資的長期價值;同時,賦予工程團隊權力,讓他們能夠基於生命週期性能而非僅僅是採購成本來做出技術決策。

- 將可靠性融入DNA: 讓可靠性成為產品開發、供應鏈管理和營運維護等所有環節的共同責任和核心考量。唯有當可靠性從一個工程部門的任務,轉變為整個組織的價值觀時,企業才能真正建構起工業4.0時代所必需的、堅實可靠的神經系統。

附錄

A.1. 關鍵術語詞彙表

- AEC (Automotive Electronics Council):

- 汽車電子協會。由主要汽車製造商成立的組織,目的在為汽車電子元件建立通用的可靠性與品質標準。

- AF (Acceleration Factor):

- 加速因數。在加速壽命測試中,壓力條件下的失效速率相對於正常使用條件下失效速率的倍數,通常由阿倫尼烏斯方程式計算。

- Arrhenius Equation:

- 阿倫尼烏斯方程式。一個描述化學反應速率與溫度關係的公式,被廣泛用於根據高溫加速測試的結果來預測電子元件在正常工作溫度下的壽命。

- Electromigration (EM):

- 電子遷移。由於高密度電流導致導體中金屬原子位移的現象,是IC互連線的主要失效機制之一。

- FIT (Failures In Time):

- 時間內失效。可靠性度量單位,定義為在十億(109)個元件-小時內的預期失效次數。1 FIT = 1次失效 / 109 元件-小時。

- GaN (Gallium Nitride):

- 氮化鎵。一種寬能隙半導體材料,適用於高頻、高效率的功率電子應用。

- HAST (Highly Accelerated Stress Test):

- 高加速壓力測試。一種在極端溫度、濕度和壓力下進行的可靠性測試,用於快速激發與濕氣相關的失效機制。

- HTOL (High Temperature Operating Life):

- 高溫工作壽命測試。一種在持續高溫和電壓偏置下對元件進行動態操作的加速壽命測試,目的在評估其長期可靠性,主要標準為JESD22-A108。

- IEC (International Electrotechnical Commission):

- 國際電工委員會。制定和發布全球電工電子領域國際標準的組織。IEC 60068是其關於環境測試的系列標準。

- IIoT (Industrial Internet of Things):

- 工業物聯網。將物聯網技術應用於工業環境,是工業4.0的基礎。

- JEDEC (JEDEC Solid State Technology Association):

- 固態技術協會。全球微電子產業的標準制定領導者。

- MTBF (Mean Time Between Failures):

- 平均失效間隔。對於可修復的系統,指兩次相繼失效之間的平均時間。在恆定失效率期間,MTBF = 1/λ。

- MTTF (Mean Time To Failure):

- 平均失效時間。對於不可修復的元件,指從開始使用到發生失效的平均時間。

- NEMA (National Electrical Manufacturers Association):

- 美國國家電氣製造商協會。其NEMA等級定義了電氣外殼的防護標準。

- OEE (Overall Equipment Effectiveness):

- 整體設備效率。一個衡量製造生產力的綜合指標,由可用性、性能和品質三個因素相乘得出。

- SiC (Silicon Carbide):

- 碳化矽。一種寬能隙半導體材料,適用於高電壓、高溫的功率電子應用。

- TC (Temperature Cycling):

- 溫度循環測試。一種在極端高低溫之間反覆循環的測試,旨在評估元件對熱機械應力的耐受性。

- TCO (Total Cost of Ownership):

- 總體擁有成本。一種財務評估方法,計算資產在整個生命週期內的總成本,包括直接和間接成本。

- TDDB (Time-Dependent Dielectric Breakdown):

- 時間相依介電質崩潰。MOSFET中閘極氧化層在長期電場應力下逐漸退化並最終失效的機制。

- WBG (Wide-Bandgap):

- 寬能隙。指像SiC和GaN這樣具有比傳統矽更大禁帶寬度的半導體材料。

A.2. 使用阿倫尼烏斯方程式計算壽命範例

下面提供一個具體的計算範例,展示如何將HTOL測試數據轉化為有意義的壽命預測。

| 步驟 | 項目 | 描述與公式 | 計算與結果 |

|---|---|---|---|

| 1 | 設定場景與參數 | 定義測試條件與預期使用環境的各項參數。 | - 壓力溫度 (Tstress): 125°C (398.15 K) - 使用溫度 (Tuse): 85°C (358.15 K) - 測試時間 (tstress): 1000 小時 - 活化能 (Ea): 0.7 eV - 樣本數: 231 顆 - 失效數: 0 |

| 2 | 計算加速因子 (AF) | 使用阿倫尼烏斯方程式,量化高溫壓力對壽命的加速效果。 公式: AF = e(Ea/k) × (1/Tuse - 1/Tstress) |

AF = e(0.7 / 8.617×10-5) × (1/358.15 - 1/398.15) AF = e8123.48 × (0.002792 - 0.002511) AF = e8123.48 × 0.000281 AF = e2.282 ≈ 9.79 |

| 3 | 計算等效小時數 | 將測試時長透過加速因子轉換為正常使用溫度下的等效時間。 | 等效小時數 = 1000 小時 × 9.79 = 9,790 小時 |

| 4 | 計算失效率 (FIT) | 基於零失效,使用卡方(χ²)分佈估算60%信賴水準下的失效率上限。 公式: λFIT = (χ² / (2 × 總設備小時數)) × 109 |

- 總設備小時數: 231 × 9790 = 2,261,490 - χ²(0.6, 2) ≈ 1.833 - λ = (1.833 / (2 × 2,261,490)) × 109 ≈ 405 FIT |

| 5 | 計算平均失效時間 (MTTF) | MTTF為失效率的倒數,代表預期的平均壽命。 公式: MTTF = 1 / λ |

MTTF = 1 / (405 × 10-9) ≈ 2,469,135 小時 MTTF ≈ 282 年 |

| 結論 | 壽命預測 | 綜合上述計算,得出元件在指定使用條件下的可靠性預測。 | 在85°C連續工作結溫下,該元件於60%信賴水準的 MTTF 約為 282 年,表明其在預期壽命內具有高度可靠性。 |

這個範例清晰地展示了加速壽命測試的強大能力,它將一個看似短暫的實驗室測試,轉化為對產品在真實世界中長期性能的、有數據支撐的科學預測,為可靠性工程提供了堅實的量化基礎。

參考資料

- 工業4.0:製造業的未來 - SAP

- 數位工廠的未來:IIoT+工業4.0 - IT公社

- 工業4.0-工業物聯網IIoT 帶領企業數碼轉型 - Epicor

- 工業物聯網(IIoT) 工業4.0技術應用探討 - 香港印刷業商會

- 工業4.0核心技術-工業物聯網IIoT的應用與挑戰 - 汎武

- 工業物聯網(IIoT):深入探討其影響和潛力 - LEOTEK

- 探索IoT和IIoT在智慧工廠中的應用案例 - 智慧物聯網

- 聚徽工控機:憑智慧溫控散熱,決勝工業複雜環境 - 中關村線上

- Fundamentals of AEC-Q100: What “Automotive Qualified” Really Means - Monolithic Power Systems

- GRADE 0 vs GRADE 1 rating - TI E2E - Texas Instruments

- Automotive Electronics Reliability Testing Starts and Ends with the Mission Profile - Monolithic Power Systems

- Understanding AEC-Q200: A Comprehensive Guide to Automotive Grade Components - Siward

- 車規級元器件和工業級元器件有什麼區別? - 世強

- Key Characteristics of NEMA 4 Enclosure Ratings - Selco Manufacturing, Corp.

- 電子元器件級別,工業級、商用級、汽車級、軍用級之間有什麼區別? - CSDN博客

- Why is the temperature range of industrial and military products so high? - Electrical Engineering Stack Exchange

- 電子元件失效 - 維基百科,自由的百科全書

- The Temperature Ratings Of Electronic Parts - Electronics Cooling

- Automotive vs Consumer Comp. - ZVEI

- What is AEC-Q100 and it's Specifications? - Infineon

- What is AEC-Q100 Qualification? - everything RF

- Automotive Electronics Council - Wikipedia

- HTOL與LTOL的相關標準與失效模式詳解 - CSDN博客

- Qualification - Eurofins MASER

- Blog: Understanding Automotive Qualification Standards for Electronic Components - Criteria Labs

- Automotive Electronics Council

- Component Standards for Automotive Grade Electronics - Altium Resources

- Time-dependent gate oxide breakdown - Wikipedia

- Electromigration and its impact on physical design in future technologies - ResearchGate

- Electromigration - Wikipedia

- Electromigration in Power Devices - Journal of Microelectronics and Electronic Packaging

- Geometric Characterization of Electromigration Voids - DTIC

- SEM images of voids in the three different lattice configurations... - ResearchGate

- SEM image showing voids (marked with white arrows) at the cathode end of the Cu conductor line... - ResearchGate

- Characterization of time-dependent dielectric degradation... - AIP Publishing

- Modeling and Simulation Methods for VLSI Interconnect Reliability... - eScholarship.org

- In Situ Time-dependent Dielectric Breakdown in the Transmission Electron Microscope... - PMC

- Failure mechanism analysis and process improvement on time-dependent dielectric breakdown... - AIP Publishing

- Time‑dependent dielectric breakdown (TDDB) distribution in n‑MOSFET... - CORE

- Understanding Different Types of Chip Packaging Techniques - PCB manufacturing

- Automotive Electronic Adhesives & TIMs - AI Technology, Inc.

- Semiconductor Epoxy Mold Compounds - Caplinq

- Sheet Moulding Compound (SMC) - EPP Composites

- Sheet Molding Compound (SMC) - Polyply Composites

- AIT Die Attach - AI Technology, Inc.

- Burn-In: Understanding the Bathtub Curve in Electronics Reliability - ITEST

- Bathtub curve - Wikipedia

- BATHTUB, FAILURE DISTRIBUTION, MTBF, MTTF, AND MORE... - MFPT

- Bathtub Curve Reliability and How Repairs Affect It - Global Electronic Services

- Semiconductor 101: The Bathtub Curve - KES Systems

- What Is a Bathtub Curve? - UpKeep

- Calculation of Semiconductor Failure Rates | Renesas

- Reliability and Qualification - Cirrus Logic

- 高溫工作壽命 - 維基百科,自由的百科全書

- 高溫工作壽命 - 維琪百科,自由的百科全書

- HTOL和HALT實驗的基本原理和區別是什麼? - 可靠性試驗

- Qualification Test Method and Acceptance Criteria - ISSI

- The Relationship Between Temperature & Reliability - Relec Electronics

- Does a 10°C Increase in Temperature Really Reduce the Life of Electronics by Half? - Electronics Cooling

- Calculating Useful Lifetimes of Temperature Sensors - TI

- Temperature change FIT calculator - Texas Instruments

- 量產導入| 一文理解晶片可靠性測試專案及各種 - ictest8

- 高溫工作壽命(HTOL) - 晶片測試技術-ic test

- IEC 60068-2 - Delserro Engineering Solutions

- IEC 60068-2-6: Environmental Testing - Predire Testcenter AB

- IEC 60068 & IEC 60068-2-6 Standards - Random Vibration Test - Delserro Engineering Solutions

- JEDEC STANDARD - Renesas

- JEDEC(Joint Electron Device Engineering Council) Wiki - FPGAkey

- Standards Organizations | PSMA

- JEDEC STANDARD - Designer's Guide Community

- Reliability Testing - Winbond

- Reliability Challenges, Models, and Physics of SiC and GaN Power Devices - MDPI

- Power Semiconductor Reliability Test - NI

- GaN reliability standards reach milestone - Texas Instruments

- Status of wide bandgap device qualification standards effort by new JEDEC committee JC-70 - PSMA

- New JEDEC committee for wide bandgap power semiconductors... - Semiconductor Digest

- Automotive Electronics Council - Sustainability Directory

- Enhancing Reliability For Automotive ICs - Semiconductor Engineering

- Qualification summary FAQs - Texas Instruments

- IEC 60068- Environmental Conditioning - ITC India

- IEC 60068 - Wikipedia

- IEC 60068 Environmental Testing for Electronics Guide - Envitest Lab

- IEC-60068-2-52-2017 - Scribd

- IEC 60068-2-11 - INTERNATIONAL STANDARD

- Understanding NEMA Ratings: Choosing the Right Electrical Enclosure Guide - Revco Electric

- NEMA Ratings and Enclosure Types - Pres-On

- NEMA 250 Type 1 Enclosures | Applus+ Keystone

- NEMA Ratings for Enclosures - NEMA Enclosures

- The Monthly Metric: Unscheduled Downtime - ISM

- The True Cost of an Hour's Downtime: An Industry Analysis | Siemens Blog

- The True Cost of Downtime 2024: A Comprehensive Analysis - AEMT

- The Offshore Oil & Gas Industry and Additive Manufacturing - Preprints.org

- Digital Transformation Can Reduce Downtime in the Oil & Gas Industry - Dispel

- Unplanned Downtime l Hint Global

- GE's on How Digitization Helps Reduce Costs in Oil and Gas - PhDsoft

- The Cost of Production Downtime for Manufacturers - OTC Industrial Technologies

- IoT Total Cost of Ownership Calculator - Particle

- What are the components of TCO? - Manutan

- Engineered Efficiency: How TCO Reveals the Real Value of IT Choices - Cisco Blogs

- Predictive Maintenance Meets OEE: A Roadmap to Smarter Manufacturing - IIoT World

- Why is Overall Equipment Effectiveness (OEE) an Important KPI... - HiveMQ

- Increase Reliability and OEE | Emerson US

- IIoT: The Future of Manufacturing | GlobalLogic

- 12 IIoT Use Cases Unlocking True Business Potential | Next Big Thing AG

- Industrial Internet of Things: (IIoT) applications in underground coal mines - PMC

- A Study on Industrial IoT for the Mining Industry - ResearchGate

- Deploying IIoT Systems for Long-Term Planning in Underground Mining - MDPI

- A Robust End-to-End IoT System for Supporting Workers in Mining Industries - PMC

- Cutting-Edge IoT Use Cases in Oil and Gas - Install-IoT

- IIoT in Oil and Gas: Improving Safety and Productivity - TAAL Tech

- Industrial Internet of Things (IIoT) Gas Detectors - NevadaNano

- IoT in Oil and Gas: 4 Use Cases and Advantages - Digi International

- IIoT Applications in the Oil and Gas Industry - Berg Insight

- A review of automation in manufacturing... - Manufacturing Review

- Industrial Internet Of Things (IIoT): Applications & Examples | Matterport

- Case Studies of Robots and Automation as Health/Safety Interventions - ResearchGate

- IIoT Case Studies - Moxa

- Improving Operational Efficiency with Industrial IoT - MachineMetrics

- CASE STUDY - EMTEM

- Case Studies of Robots and Automation as Health/Safety Interventions - PMC

- SiC & GaN Power Semiconductor Market Accelerates - I-Connect007

- SiC & GaN Power Devices Market Size, Share [2025-2033] - Business Research Insights

- GaN and SiC Power Semiconductor Market Growth, Size & Share Analysis | 2032 - SkyQuest

- SiC and GaN Power Semiconductor Market Size Report - 2032 - GMI

- Selected Topics on Power GaN and SiC Device Reliability - PSMA

- JEDEC WBG committee publishes first document - Compound Semiconductor